FANDXを導入し点検時間63%削減

印刷費用・時間が年間780枚から0枚に

導入前の課題と対策

元々紙に点検結果を記入していましたが、保管されているファイルを取りに行く手間や、手記によるチェック漏れ、上長に口頭で承認依頼するなど課題は沢山ありました。毎月の印刷にかかる時間と費用も多く、単純計算で設備65台×12ヶ月 = 780枚/年がかかっていました。また、それだけの手間や時間がかかっているわりに、ただ記録して終わってしまっている。そういった実情に課題感がありました。

導入までのプロセス

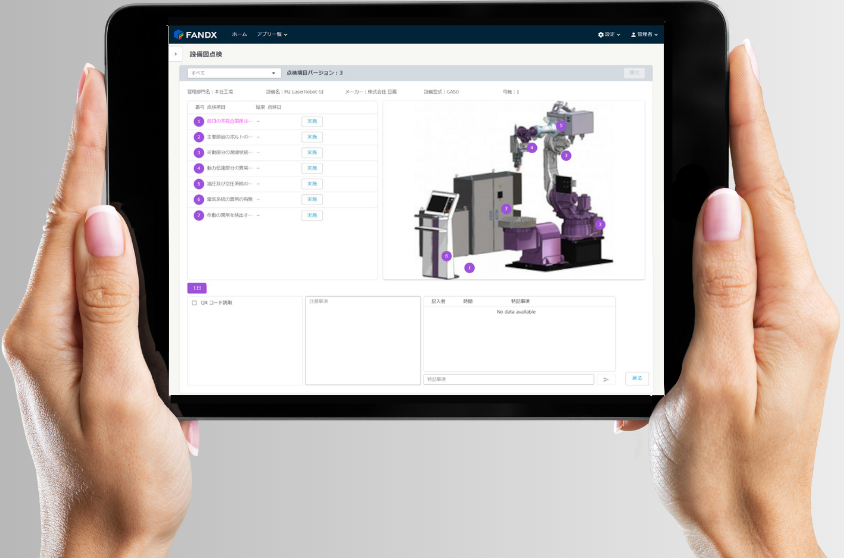

ペーパーレス化を実現する為に作業者全員にタブレットを配布していたので、導入までに必要だった準備はほとんどありませんでした。手間と感じていると、いずれやらなくなったりいい加減になってしまいがちなので、FANDXにアクセスできる環境さえあれば、皆の負担が軽減できるのでそこも気に入った点です。

導入後の効果

まず ペーパーレス化に伴い保管スペースが不要となり、現場がすっきりしました。また、点検記録をデータ化できたので、容易に過去の情報を収集・分析出来るようになったのも大きな点です。具体的な数字で言うと点検時間は63%削減でき、年間点検のために印刷していた780枚の紙は0枚になりました。

担当者のコメント

点検報告の正確性・積極性が各段に上がった

設備点検は品質と安全を保障する為に必要不可欠な業務ですが、従来の紙ベースでの点検では管理に時間や労力がかなり掛かっていたのが実情です。社員の中には手間だと感じる者も少なからずいたようで、ペーパレス化も含め、DX化出来ないものかといろいろ模索する中でFANDXに出会いました。導入後の点検報告の正確性・積極性が各段に上がった事からもFANDXの使い勝手の良さが現場から感じています。今後は更に予防保全や事後保全にも活用させていきたいです。

今後の展望

予防保全や事後保全に活用したい

今後はFANDXにて蓄積されたデータをもとに 予防保全や事後保全に

活用し、品質と安全の確保をしながら知見を深める為にも役立てたいと考えてます。設備の健康状態は「品質と安全」に直結し人間と同じだと考えているので、ものづくり企業である以上一番重要視すべきことではないかと思います。次のステップとして、計測器の点検にもFANDXを活用させたいなと考えていて業務の更なる効率化を目指したいです。

会社概要

社 名 : サンリツ工業株式会社

所 在 地: 静岡県静岡市清水区長崎145

U R L : http://www.sanritsu-industry.com/

創 業 : 昭和52年

代表取締役: 石川 純

従 業 員 数:95名

事 業 内 容:

<長崎事業所>

精密板金加工を主業務とした金属加工、ラボ等の施設設備や試験装置など板金部品の製造からアセンブリまで

<大曲事業所>

精密部品機械加工、プレス金属・樹脂金型、各種精密冶具

金属・非金属製品の試作加工

会社PR:

弊社は高品質と短納期の実現のため最新技術の導入、IoTやDXなども積極的に取り組み品質の向上と生産効率の改善に努めています。また板金加工に加えアッセンブリの内製化も進め、ワンストップの生産体制を構築し幅広くお客様のニーズにお応えしています。今後も更なる技術革新と品質向上に努め、お客様の期待を超える価値を提供いたします。