印刷・回収・承認のムダをゼロに

年間1200枚削減で点検DX始動

導入前の課題と対策

藤田ワークスでは、100台を超える設備点検を紙で行っており、印刷・配布・回収・承認・保管といった作業に多大な工数と時間を費やしていました。記入漏れの確認や過去記録の検索にも手間がかかり、現場・管理者双方に大きな負担となっていたのです。こうした非効率を解消し、点検業務の効率化と品質向上を実現するため、FANDXの導入を決断しました。紙の運用をデジタル化することで、負担軽減と業務の見える化を目指しました。

導入までのプロセス

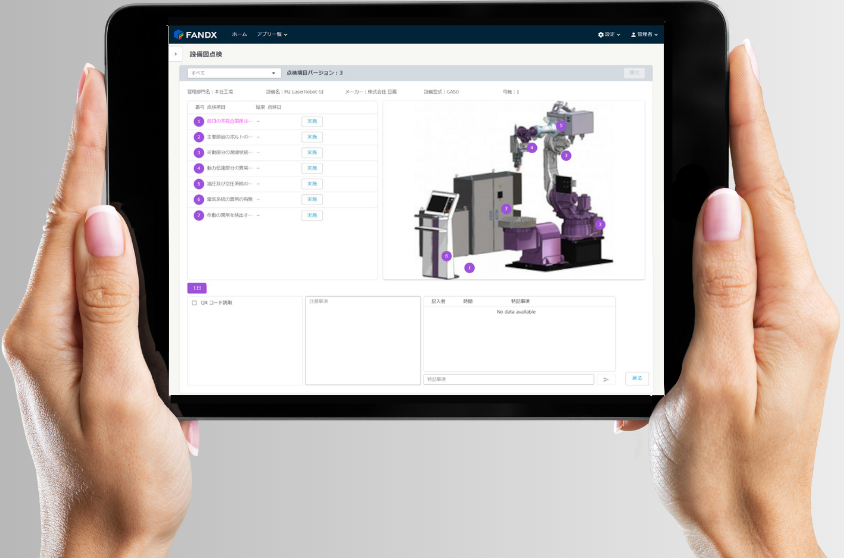

まず始めに、レーザー設備と曲げ設備から導入を開始し、現場で使用していた点検リストを基にFANDXへ移行しました。特別なシステム構築は不要で、タブレットとネット環境があればすぐに運用を開始できた点も大きな利点です。現場の負担を最小限に抑えつつスムーズに定着し、バージョンアップで機能追加される未点検リマインダーや月末の上長承認機能で、更なる効率化に期待しています。

導入後の効果

FANDX導入により、点検表の印刷・配布・回収・承認といった紙運用が不要となり、年間1,200枚の削減を実現しました。担当者・管理者双方の負担が大幅に軽減され、点検状況や結果をリアルタイムで把握できるようになったことで、業務の見える化も進展。効率化だけでなく、記録の信頼性も向上し、現場における点検作業の質とスピードが大きく改善しました。

担当者のコメント

点検報告の現場の声を反映し、確かな改善を実感

現場の意見を一つひとつ丁寧にヒアリングいただき、その状況に応じて柔軟に対応していただける点に大変感謝しています。私たちが日々「当たり前」として行ってきた紙の点検業務こそ、DXによって見直すべき対象であり、省人化や業務効率化につながる大きな可能性を秘めていると実感しています。FANDXの導入を通じて、これまで当然と考えていた作業を改めて見直すきっかけが生まれ、現場の声を反映した改善が確実に進んでいることは非常に心強いことです。今後も現場とシステムが連携しながら、より良い運用を築いていけると期待しています。

今後の展望

AIとデータで進化する、戦略的な設備管理へ

今後はFANDXと生産支援システムを連携させ、設備管理のさらなる高度化を進めていきたいと考えています。過去の点検や修理履歴を基に故障傾向を把握し、部品のリスト化や消耗品の交換頻度を分析することで、予防保全や最適保全を実現することを目指します。また、外部保全業者の報告内容を一元管理し、社内点検との整合性を高めることで、標準化とトレーサビリティの強化も図りたいと考えています。さらにAIや機械学習を活用した故障予測モデルを導入し、設備状態を可視化することで、品質維持と生産性向上を両立し、戦略的な設備管理を実現していきます。

会社概要

社 名 : 株式会社藤田ワークス

所 在 地: 鹿児島県霧島市国分上野原テクノパーク12番18号(本社)

U R L : https://fujitaworks.com

創 業 : 昭和20年

代表取締役: 藤田 幸二

従 業 員 数:138名

事 業 内 容:高精度精密板金(チタン・ニッケル・ステンレス・アルミ・SPCC)

会社PR:

株式会社藤田ワークスは、「DANTOTSU No.1」を目指す精密板金加工のスペシャリスト集団です。1945年の創業以来、高精度・高品質な加工技術を追求し続け、チタン・ニッケル・ステンレス・アルミなど多様な金属加工に対応。ISO9001・14001・JIS Q 9100など各種認証を取得し、品質と環境への配慮を徹底しています。さらにDX推進にも積極的に取り組み、現場の声を反映した柔軟な改善を重ね、省人化と効率化を両立。顧客と共に価値を創造するパートナーとして、課題解決型の提案や共同開発を通じ、信頼と技術で結ばれたものづくりを追求しています。